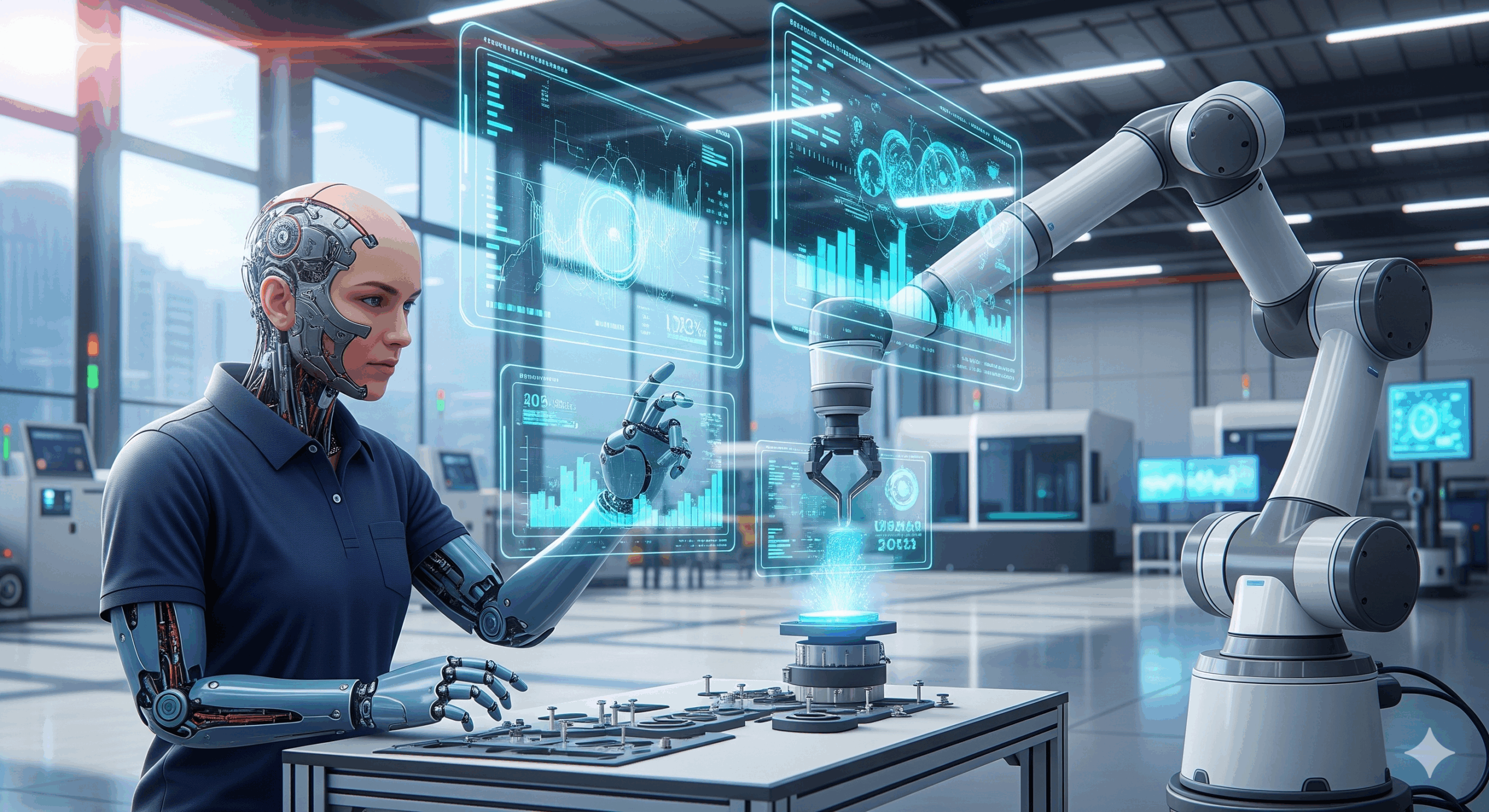

Bayangkan sebuah mesin di pabrik atau pembangkit listrik yang bisa “berbisik” kepada kita, memberi tahu kapan ia akan rusak, jauh sebelum hal itu terjadi. Ini bukan fiksi ilmiah. Dengan Kecerdasan Buatan (AI), mimpi ini kini menjadi kenyataan yang mengubah cara industri bekerja.

Penerapan Kecerdasan Buatan (AI) untuk Prediksi Kegagalan Komponen Mesin

Pernahkah Anda membayangkan sebuah dunia di mana mesin tidak pernah rusak secara tiba-tiba? Di mana setiap masalah bisa diidentifikasi jauh sebelum menjadi bencana? Di dunia modern yang serba cepat ini, setiap detik downtime atau waktu henti mesin bisa berarti kerugian jutaan rupiah. Mulai dari turbin pembangkit listrik, mesin jet pesawat, hingga peralatan produksi di pabrik, semuanya memiliki satu kesamaan: mereka rentan terhadap kerusakan.

Secara tradisional, kita mengandalkan dua metode utama untuk pemeliharaan mesin. Pertama, pemeliharaan korektif, di mana perbaikan dilakukan setelah kerusakan terjadi. Ini adalah metode yang reaktif dan sering kali mahal serta menyebabkan kerugian besar. Kedua, pemeliharaan preventif, di mana komponen diganti secara berkala sesuai jadwal, tanpa peduli apakah komponen itu masih berfungsi dengan baik atau tidak. Meskipun lebih baik, metode ini seringkali membuang-buang sumber daya dan biaya.

Namun, kini ada cara yang jauh lebih cerdas, yaitu pemeliharaan prediktif (predictive maintenance). Dan di sinilah peran Kecerdasan Buatan (AI) bersinar.

Apa itu Pemeliharaan Prediktif Berbasis AI?

Pada intinya, pemeliharaan prediktif berbasis AI adalah tentang menggunakan data untuk memprediksi masa depan. Alih-alih menunggu mesin rusak atau mengganti komponen berdasarkan jadwal, kita membiarkan AI menganalisis data real-time dari mesin untuk menentukan kapan kemungkinan besar sebuah komponen akan gagal.

Bayangkan mesin memiliki “denyut nadi” yang diukur secara terus-menerus. Data dari denyut nadi ini—seperti suhu, getaran, tekanan, atau suara—dikumpulkan oleh sensor yang terpasang pada mesin. Sensor ini berfungsi seperti stetoskop, mengamati setiap “detak” mesin. Data yang sangat banyak ini, yang disebut Big Data, kemudian menjadi makanan bagi AI.

Bagaimana AI Bekerja dalam Memprediksi Kerusakan?

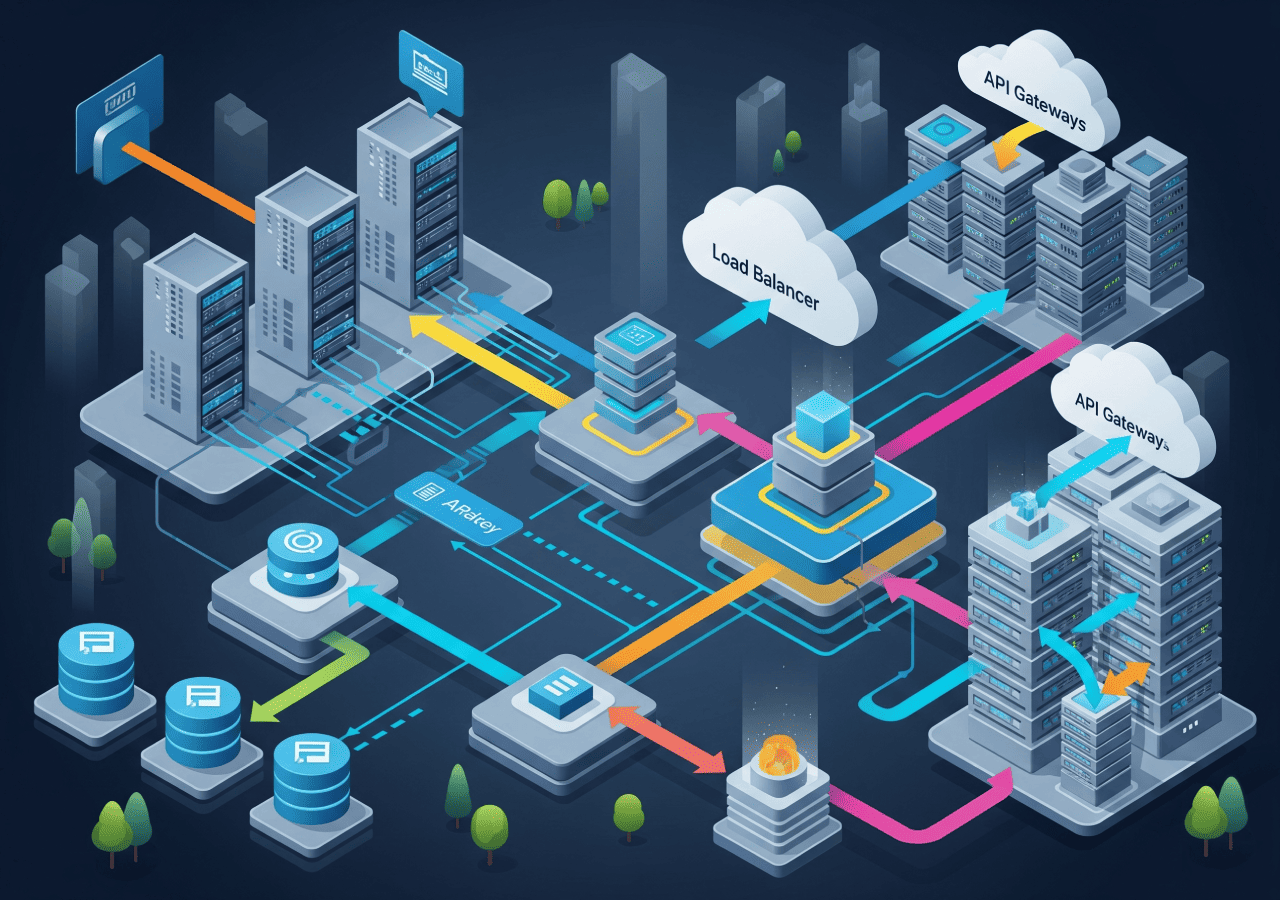

Prosesnya dapat disederhanakan menjadi beberapa langkah kunci:

- Pengumpulan Data: Mesin dilengkapi dengan berbagai sensor yang mengumpulkan data secara kontinu. Data ini bisa berupa suhu bearing, pola getaran pada poros, tekanan oli, atau bahkan suara ultrasonik yang tidak bisa didengar manusia. Data ini dikirimkan ke sistem pusat untuk diproses.

- Pra-pemrosesan Data: Data mentah seringkali “kotor” atau tidak lengkap. Langkah ini melibatkan pembersihan data, pengisian celah, dan normalisasi agar data siap untuk dianalisis oleh AI.

- Pelatihan Model AI: Data yang terkumpul dan sudah bersih kemudian digunakan untuk melatih model AI (seperti machine learning). Kita memberi tahu model AI, “Ini adalah data dari mesin yang sehat, dan ini adalah data dari mesin yang akan rusak atau sudah rusak.” Dengan menganalisis pola-pola ini, AI belajar untuk mengenali “gejala” atau anomali yang mengindikasikan bahwa sebuah masalah sedang berkembang. Algoritma yang sering digunakan meliputi Support Vector Machines (SVM), Random Forest, atau bahkan Deep Learning untuk data yang lebih kompleks seperti sinyal suara atau gambar.

- Analisis Real-time dan Inferensi: Setelah dilatih, model AI diintegrasikan ke dalam sistem pemantauan. Ia terus-menerus memproses data baru dari sensor. Jika model mendeteksi pola yang mirip dengan pola kerusakan yang pernah ia pelajari, ia akan segera mengirimkan peringatan.

- Aksi dan Pencegahan: Peringatan ini memungkinkan para engineer untuk mengambil tindakan pencegahan tepat waktu. Mereka bisa menjadwalkan perbaikan atau penggantian komponen sebelum kerusakan benar-benar terjadi, bukan setelahnya. Hal ini mengurangi risiko kerusakan mendadak dan mengoptimalkan jadwal pemeliharaan.

Manfaat Nyata untuk Industri

Penerapan AI dalam pemeliharaan prediktif membawa segudang manfaat yang mengubah paradigma industri:

- Penghematan Biaya Operasional: Dengan mencegah kerusakan besar, kita menghindari biaya perbaikan yang mahal, kerugian akibat waktu henti produksi yang tidak terencana, dan potensi denda keterlambatan. Ini adalah salah satu dampak finansial terbesar.

- Peningkatan Efisiensi Produksi: Mesin beroperasi lebih lama tanpa gangguan, memaksimalkan throughput dan output produksi. Produksi menjadi lebih stabil dan terencana.

- Peningkatan Keamanan: Prediksi kegagalan dapat mencegah kecelakaan kerja yang disebabkan oleh kegagalan komponen secara tiba-tiba, melindungi pekerja dan aset yang bernilai tinggi. Ini juga mengurangi risiko kebakaran atau ledakan akibat kegagalan mesin.

- Optimasi Jadwal Pemeliharaan: Pemeliharaan dapat dilakukan tepat waktu, bukan terlalu cepat (membuang sumber daya, seperti mengganti komponen yang masih bagus) atau terlalu lambat (menanggung kerugian akibat kerusakan). Ini mengoptimalkan penggunaan sumber daya manusia dan suku cadang.

- Masa Pakai Aset yang Lebih Panjang: Dengan pemeliharaan yang terencana dan proaktif, komponen penting bisa dijaga agar selalu dalam kondisi prima, secara signifikan memperpanjang umur operasional mesin dan peralatan secara keseluruhan.

- Pengambilan Keputusan Berbasis Data: Engineer tidak lagi mengandalkan “firasat” atau pengalaman semata, melainkan data konkret dan analisis cerdas yang disediakan oleh AI.

Studi Kasus Sederhana: Prediksi Kegagalan Pompa Industri

Mari kita ambil contoh sederhana. Sebuah pabrik menggunakan pompa industri yang vital untuk mengalirkan cairan kimia. Pompa ini dilengkapi dengan sensor getaran, sensor suhu pada bantalan (bearing), dan sensor tekanan pada discharge pompa.

Seiring waktu, bantalan di dalam pompa mulai aus karena gesekan. Keausan ini tidak terlihat secara kasat mata, tetapi menghasilkan pola getaran yang tidak normal, peningkatan suhu pada bantalan, dan sedikit fluktuasi tekanan.

Secara manual, kita mungkin tidak menyadari perubahan kecil ini hingga kerusakan sudah parah. Namun, model AI yang dilatih dengan data getaran, suhu, dan tekanan dari ribuan jam operasi pompa bisa mengenali pola anomali ini sebagai “tanda bahaya.”

Model AI akan menganalisis data real-time yang masuk. Ia melihat bahwa frekuensi dan amplitudo getaran mulai menyimpang dari kondisi normal, suhu bantalan menunjukkan tren kenaikan yang signifikan di atas ambang batas, dan pola tekanan mulai tidak stabil. Berdasarkan kombinasi dari semua pola tersebut, model AI dapat memprediksi, “Bantalan pompa ini kemungkinan besar akan gagal dalam 14 hari dengan tingkat kepercayaan 90%.”

Peringatan ini memungkinkan tim pemeliharaan untuk segera menjadwalkan penggantian bantalan dalam waktu 10 hari, jauh sebelum pompa benar-benar rusak. Produksi berjalan lancar, dan biaya perbaikan mendadak serta kerugian produksi berhasil dihindari. Ini adalah contoh konkret bagaimana AI mengubah pemeliharaan dari reaktif menjadi proaktif.

Tantangan dan Masa Depan Implementasi AI dalam Pemeliharaan

Meskipun menjanjikan, penerapan AI ini bukannya tanpa tantangan. Beberapa hal yang perlu diperhatikan meliputi:

- Ketersediaan dan Kualitas Data: AI sangat bergantung pada data. Mengumpulkan data yang cukup, akurat, dan relevan bisa menjadi tantangan, terutama untuk mesin yang lebih tua.

- Keahlian dan Sumber Daya: Mengembangkan, melatih, dan mengelola model AI membutuhkan keahlian khusus di bidang data science dan engineering.

- Biaya Implementasi Awal: Investasi awal untuk sensor, infrastruktur komputasi, dan pengembangan perangkat lunak bisa jadi signifikan.

- Integrasi Sistem Lama: Mengintegrasikan sistem pemeliharaan berbasis AI dengan sistem Enterprise Resource Planning (ERP) atau Computerized Maintenance Management System (CMMS) yang sudah ada bisa rumit.

Namun, seiring dengan kemajuan teknologi, biaya sensor menjadi lebih murah dan algoritma AI menjadi lebih canggih serta lebih mudah digunakan melalui platform cloud dan solusi plug-and-play. Di masa depan, tidak hanya perusahaan besar, tetapi juga bisnis skala kecil dan menengah, akan dapat mengadopsi teknologi ini untuk meningkatkan operasional mereka. Peran engineer akan bergeser dari “memperbaiki yang rusak” menjadi “mencegah kerusakan” melalui analisis data dan pengambilan keputusan cerdas.

Kita berada di ambang revolusi industri di mana mesin tidak hanya bekerja, tetapi juga “berpikir” dan berkomunikasi tentang kondisinya. AI adalah kunci untuk membuka potensi penuh dari era industri 4.0, membawa kita menuju masa depan yang lebih efisien, aman, dan berkelanjutan.

Penerapan AI untuk prediksi kegagalan bukan hanya tentang teknologi canggih; ini tentang menciptakan industri yang lebih cerdas, aman, dan berkelanjutan. Saat kita melangkah ke masa depan, peran AI akan semakin krusial dalam menjaga detak jantung dunia industri tetap berdenyut.